- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Colonnes ou tours de distillation d'acétonum industriel

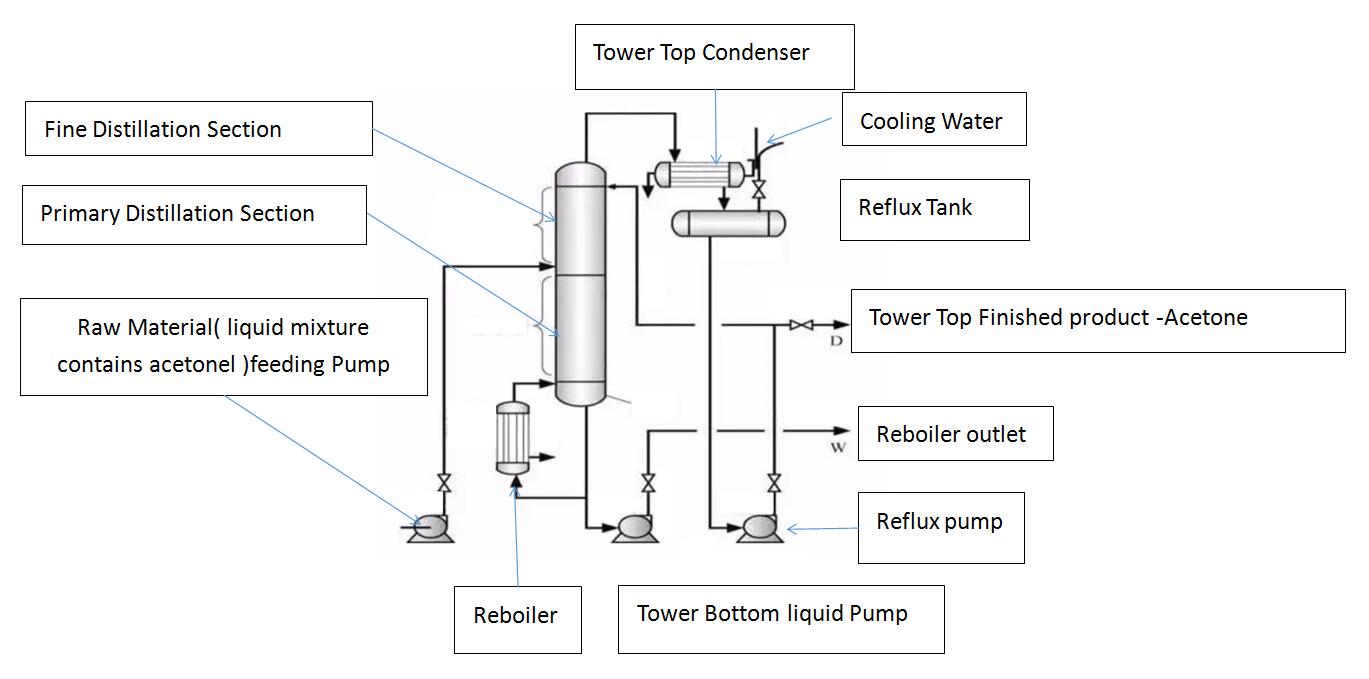

Wuxi Hongdinghua Chemical Equipment Co., Ltd vous souhaite la bienvenue pour acheter des colonnes ou des tours de distillation d'acétonum industriel dans notre usine. Les colonnes ou tours de distillation industrielles d'acétonum sont largement utilisées pour la récupération de solvants tels que l'acétone, le dichlorométhane, l'éther silylique, le toluène et l'acétate d'éthyle.

envoyer une demande

Wuxi Hongdinghua Chemical Equipment Co., Ltd est l'un des fabricants et fournisseurs professionnels de colonnes ou de tours de distillation d'acétonum industriel en Chine. Nos produits sont certifiés CE et ont en stock de l'usine, bienvenue dans la vente en gros de colonnes ou de tours de distillation d'acétonum industriel de notre part. La tour de distillation d'acétone à haute efficacité de séparation est généralement un équipement de tour de distillation, et Wuxi Hongdinghua Chemical Equipment Co., Ltd. (HDH) a des années d'expérience dans la conception et la fabrication de tours de distillation d'acétone.

L'acétone est une matière première synthétique organique importante utilisée dans la production de résines époxy, de polycarbonates, de verre organique, de produits pharmaceutiques, de pesticides, etc. C'est également un bon solvant pour les revêtements, les adhésifs, etc. Elle est également utilisée comme diluant, agent de nettoyage et extractant. C'est également une matière première importante pour la fabrication d'anhydride acétique, d'alcool diacétonique, de chloroforme, d'iodoforme, de résine époxy, de caoutchouc polyisoprène, etc. Utilisé comme solvant dans des industries telles que la poudre à canon sans fumée, le celluloïd, la fibre d'acétate et la peinture en aérosol, ainsi que comme agent d'extraction dans des industries telles que la graisse.

Il est donc très important de concentrer et de recycler l'acétone, Wuxi Hongdinghua Chemical Equipment Co., Ltd. possède une riche expérience dans la récupération de l'acétone à partir de solutions d'acétone dans diverses conditions. La tour de distillation d'acétone conçue et fabriquée par HDH a une large gamme d'applications dans diverses industries.

Wuxi Hongdinghua Chemical Equipment a une demande régulière de conception et de fabrication de tours de distillation d'acétone depuis de nombreuses années. Les tours de distillation d'acétone sont largement acceptées par les clients des industries telles que la chimie, la pharmacie et la protection de l'environnement. La tour de distillation d'acétone est largement utilisée comme équipement d'équipement de transfert de masse gaz-liquide en production. Selon la forme des composants de contact gaz-liquide à l'intérieur de la tour, elle peut être divisée en tour de distillation d'acétone de type emballage et tour de distillation d'acétone de type plaque. La tour de distillation d'acétone de type plaque appartient à une opération à contre-courant de contact par étapes, tandis que la tour de distillation d'acétone de type garniture appartient à une opération de contact différentiel.

Les principales exigences pour les équipements de tour de distillation d'acétone dans l'industrie :

La sélection raisonnable du type de tour de distillation d'acétone est la première étape de la conception de la tour de distillation d'acétone. Lors de la sélection, les éléments suivants doivent être pris en compte.

1. Spécifications des matériaux

2. Conditions de fonctionnement de la tour de distillation d'acétone

3. Performances de la tour de distillation d'acétone

4. Facteurs liés à la fabrication, à l'installation, à l'exploitation et à l'entretien de la tour de distillation d'acétone.

Les indicateurs de performance de base de la tour de distillation d'acétone comprennent principalement :

1. Rendement et flux : Le rendement fait référence à la quantité de matière traitée par unité de temps, tandis que le flux fait référence à la quantité de matière traitée par unité de temps sur une section de tour unitaire.

2. Efficacité de séparation : Pour une tour à plaques, cela fait référence au degré de séparation que chaque couche de plateau peut atteindre. La tour de garnissage est la capacité de séparation par unité de hauteur de la couche de garnissage.

3. Adaptabilité et flexibilité opérationnelle : La capacité à s'adapter à diverses propriétés des matériaux et à maintenir un fonctionnement stable et une efficacité de séparation élevée lors des fluctuations de charge.

4. Résistance aux fluides : la chute de pression de la phase gazeuse à travers chaque couche de plateau ou couche de garnissage de hauteur unitaire.

Wuxi Hongdinghua prend pleinement en compte les facteurs suivants pour les clients lors de la conception et de la fabrication de tours de distillation d'acétone.

1. Coût de la tour de distillation d'acétone

2. La difficulté d'installation et de maintenance

3. Facteurs tels que la fiabilité opérationnelle à long terme

HDH vous demandera de fournir les données techniques, les paramètres et les spécifications des matériaux suivants lorsque HDH conçoit et fabrique pour vous comme suit :

1. Quantité d'alimentation en matières premières par unité de temps :______

2. Composition détaillée des matières premières :______

3. Quantité de sortie supérieure de la tour ______kg/h, avec une exigence de concentration de ______ % ;

4. Quantité de sortie inférieure de la tour ______kg/h, avec une exigence de concentration de ______ % ;

5. Si le matériau a une sensibilité thermique : ______ ; veuillez préciser : ______

6. Corrosion : ______

7. Souplesse d'exploitation : ______limite supérieure ; ______Limite inférieure;

8. Durée de fonctionnement : ______heures/jour ;

9. Température de l'eau de refroidissement (entrée/sortie) : ______â en été, ______ â en hiver ;

10. Température de l'eau réfrigérée (entrée/sortie) : ______â ;

11. Pression de vapeur (pression manométrique) : ______MPa

12. Température de l'huile de transfert de chaleur : ______â ;

13. Environnement d'installation : ______intérieur £ ; ______extérieur£

14. Conditions environnementales météorologiques

15. Conditions de sélection des équipements électriques (Condition d'alimentation électrique0)______

Détails de la tour de distillation d'acétone

La tour de distillation d'acétone est un équipement de transfert de masse largement utilisé dans les processus de production tels que la chimie, la pétrochimie, la biochimie, la pharmacie, etc. Selon la forme structurelle des composants de contact gaz-liquide dans la tour de distillation d'acétone, la tour de distillation d'acétone peut être divisée en deux catégories : la tour de distillation d'acétone de type plaque et la tour de distillation d'acétone d'emballage.

Un certain nombre de plateaux sont installés dans la tour de distillation d'acétone à plateaux, où le gaz traverse la couche liquide sous forme de bulles ou de jets pour le transfert de masse et de chaleur. Le plateau est le composant principal de la tour de distillation d'acétone à plaques, qui est divisée en deux catégories : plateau à flux croisés et plateau à contre-courant. Les applications industrielles utilisent principalement des plateaux à flux croisés, et les plateaux à flux croisés couramment utilisés comprennent principalement les types suivants :

â´ Plateau de couverture à bulles

âµ Plateau de tamis

Avantages de la tour à plateau tamis : structure simple et faible coût ; La chute de pression du débit d'air est faible et la chute du niveau de liquide sur la carte est faible. L'efficacité du conseil est élevée.

ⶠPlateau de soupape à flotteur

Les avantages des plateaux à soupape à flotteur sont une structure simple, une fabrication pratique, un faible coût et un taux d'ouverture élevé des plateaux. Cependant, leurs inconvénients sont que lorsqu'il s'agit de systèmes de cokéfaction et à haute viscosité, les plaques de soupapes ont tendance à se coller avec les plateaux, entraînant un blocage et d'autres phénomènes pendant le fonctionnement, ce qui réduit la flexibilité de fonctionnement des plateaux.

Conditions de fonctionnement pour la tour de distillation d'acétone

Pression de service

La pression de fonctionnement de la tour de distillation d'acétone peut être effectuée sous pression atmosphérique, sous pression négative et sous pression. La pression a un impact significatif sur l'opération de distillation. Lorsque la pression augmente, la volatilité relative du liquide mélangé va diminuer, ce qui est défavorable à la séparation ; Lorsque la pression diminue, la volatilité relative augmente, ce qui est bénéfique pour la séparation. Mais lorsque la pression est trop faible, les besoins en équipement sont élevés et le coût de l'équipement augmente. Dans le même temps, le système de mélange liquide acétone-eau présente une volatilité relativement élevée à la pression atmosphérique. Par conséquent, Wuxi Hongdinghua adopte généralement la distillation atmosphérique lors de la conception.

État thermique de l'alimentation

Alimentation au point de bulle

Utilisation d'un chauffage indirect à la vapeur à travers un rebouilleur.

La méthode de condensation du condenseur supérieur de la tour et du milieu de refroidissement.

La température de condensation au sommet de la tour ne doit pas être inférieure à 30 â. Les liquides de refroidissement couramment utilisés sont l'eau et l'air, et l'eau de refroidissement est couramment utilisée dans l'industrie. L'eau de refroidissement peut être de l'eau naturelle provenant d'une rivière ou d'un lac. En raison des limitations de température locales, la température de l'eau de refroidissement est normalement de 10 à 25 °C.

Fluide chauffant pour bouilloire tour

Le moyen de chauffage couramment utilisé est la vapeur saturée. La vapeur saturée est le moyen de chauffage le plus utilisé. En raison du coefficient de transfert de chaleur élevé lorsque la vapeur saturée se condense, la vitesse de chauffage peut être contrôlée avec précision en modifiant la pression de la vapeur. Habituellement, la vapeur saturée est utilisée comme moyen de chauffage. La vapeur est facile à obtenir, à nettoyer et ne corrode pas le tube chauffant. Le coût de la tour de distillation d'acétone sera réduit en conséquence, la structure de la tour de distillation d'acétone n'est pas non plus compliquée.

Sélection d'échangeurs de chaleur

Les échangeurs de chaleur sont des équipements de traitement couramment utilisés dans de nombreux domaines industriels, en particulier dans la production pétrolière et chimique. Dans les usines chimiques, les échangeurs de chaleur peuvent servir de réchauffeurs, de refroidisseurs, d'évaporateurs et de rebouilleurs.

L'échangeur de chaleur à calandre est actuellement le type d'échangeur de chaleur le plus largement utilisé dans la production chimique en raison de sa structure simple, il est robuste, il est facile à fabriquer, il existe une large gamme de matériaux métalliques pouvant être utilisés pour construire l'échangeur de chaleur. Il a également une grande capacité de traitement et une forte applicabilité, en particulier à haute température et haute pression par rapport aux autres échangeurs de chaleur. C'est actuellement le principal équipement d'échange de chaleur dans les usines chimiques.

Les avantages d'un échangeur de chaleur à plaques à tubes fixes sont sa structure simple, sa compacité et son faible coût de fabrication ; L'intérieur du tuyau n'est pas sujet à l'entartrage, et même si de la saleté est générée, il est facile à nettoyer. L'inconvénient est que la maintenance côté coque est difficile, principalement adaptée aux situations où la différence de température entre la coque et le faisceau de tubes est faible, les matériaux à l'extérieur du tube sont relativement propres et il n'est pas facile à mettre à l'échelle. Ainsi, dans cette conception, un échangeur de chaleur à plaques à tubes fixes est utilisé, le gaz circulant à l'extérieur du tube et le liquide circulant à l'intérieur du tube.

Sélection de la pompe

Les pompes chimiques comprennent principalement les pompes centrifuges, les pompes alternatives, les pompes rotatives, les pompes vortex, etc. En raison des caractéristiques d'une large gamme, d'un large débit et d'une tête large des pompes centrifuges, ainsi que de leur applicabilité à diverses options de contrôle pour les liquides légèrement corrosifs, tels qu'un débit uniforme, un fonctionnement stable, de faibles vibrations, pas besoin de fondations spéciales d'absorption des chocs et de faibles coûts d'installation, de maintenance et de réparation d'équipement, HDH préfère généralement les pompes centrifuges.